Fix + fertig

Ob Autoteil oder Prothese … Vieles kommt direkt aus dem 3D-Drucker. Das Rapid Technology Center der Uni bringt die Entwicklung voran.

Pulver in eine Maschine schütten, auf Start drücken, und das Gewünschte kommt heraus. Was früher Science-Fiction war, hat heute einen Namen: 3D-Druck. Er ist für die Industrie so revolutionär wie einst die Fließbandfertigung von Henry Ford – und eine Wissenschaft für sich.

Strahlschmelzen oder lasersintern? Soll mit Kunststoff oder Metall gedruckt werden? Wie ist das feine Pulver zusammengesetzt, und was für ein Objekt soll entstehen? Mit Verfahren und neuen Materialien experimentiert Professor Gerd Witt seit 1998, seitdem er an der UDE ist. 3D-Papst wird er in der Branche genannt, weil er das Rapid Prototyping beziehungsweise die Additive Fertigung, wie die Fachbegriffe heißen, entscheidend vorangebracht hat. Und er tut es weiterhin.

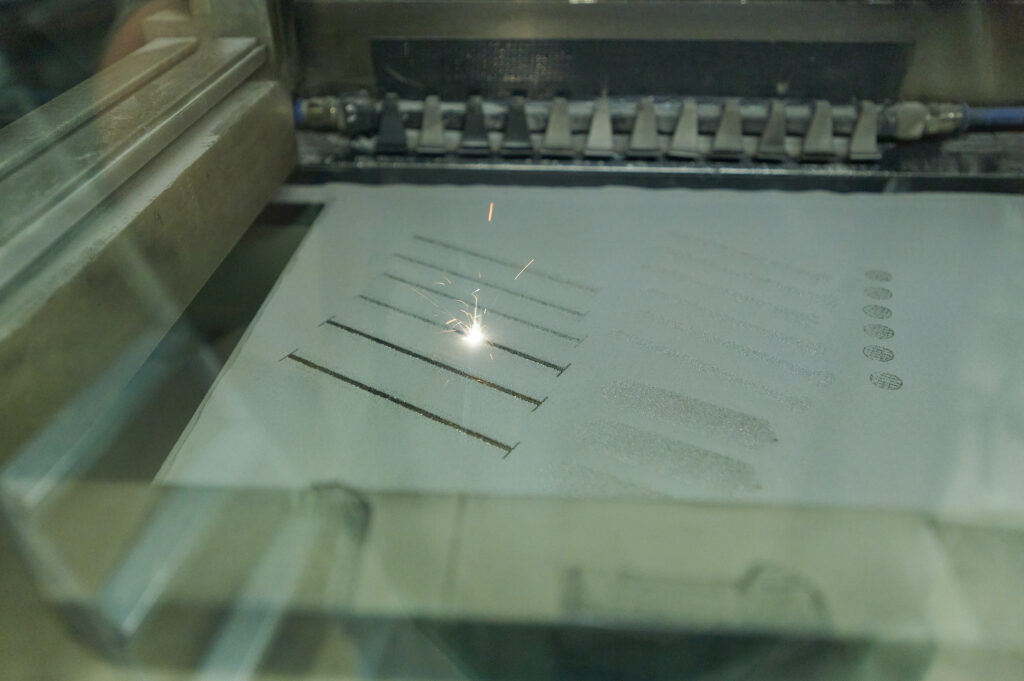

Bei den Verfahren, die für die Industrie relevant sind, wird häufig pulverförmiges Material in winzigen Schichten aufgetragen und schichtweise durch einen Laserstrahl aufgeschmolzen. Dies geschieht vollautomatisch bis zum fertigen Teil, was je nach Bauteilgröße Stunden bis Tage dauert. Geometrisch ist fast alles möglich, man kann um die Ecke drucken und kleinste, stabile Hohlkörper entstehen lassen.

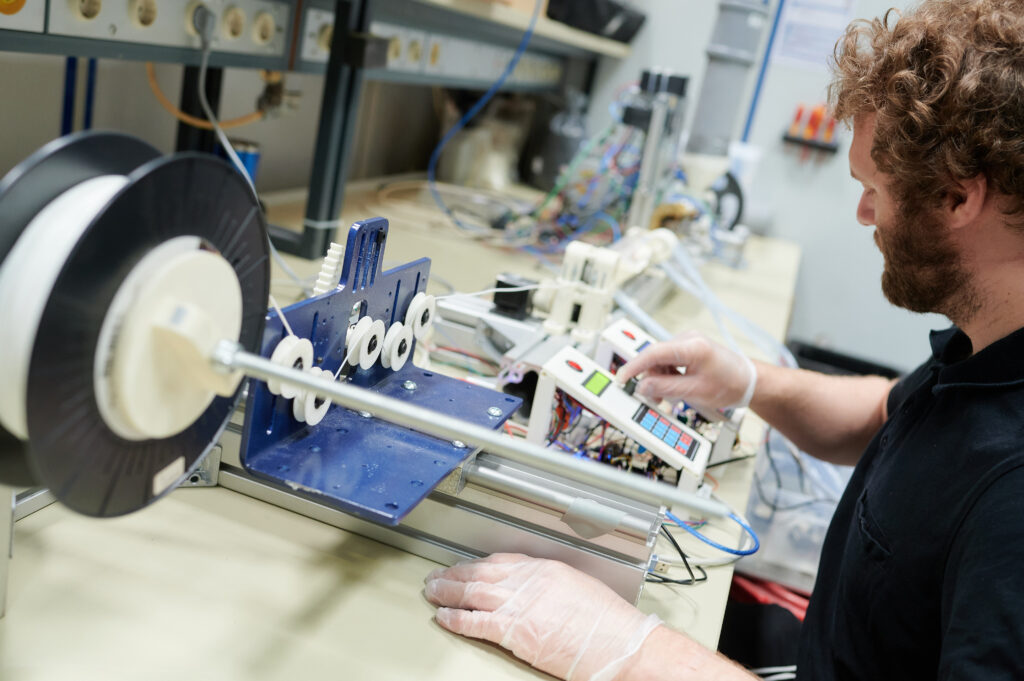

„Wir bringen Grundlagenforschung in die Anwendung“, sagen Witt und seine rechte Hand Dr. Stefan Kleszczynski, der auch das Rapid Technology Center (RTC) leitet. „Wiroptimieren die Fertigung beispielsweise für den Fahrzeug-Leichtbau und die Medizin, indem wir Machbarkeitsstudien verfassen, High-Tech-Produkte wie Turbinenschaufeln oder Extrusionswerkzeuge mitentwickeln und Prototypen herstellen.“

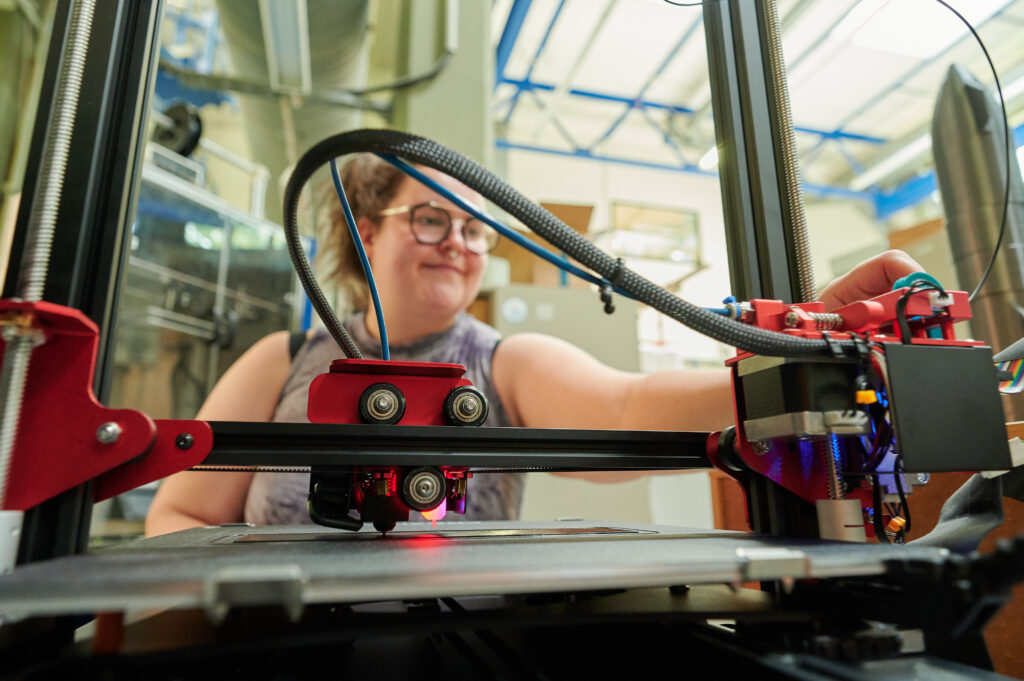

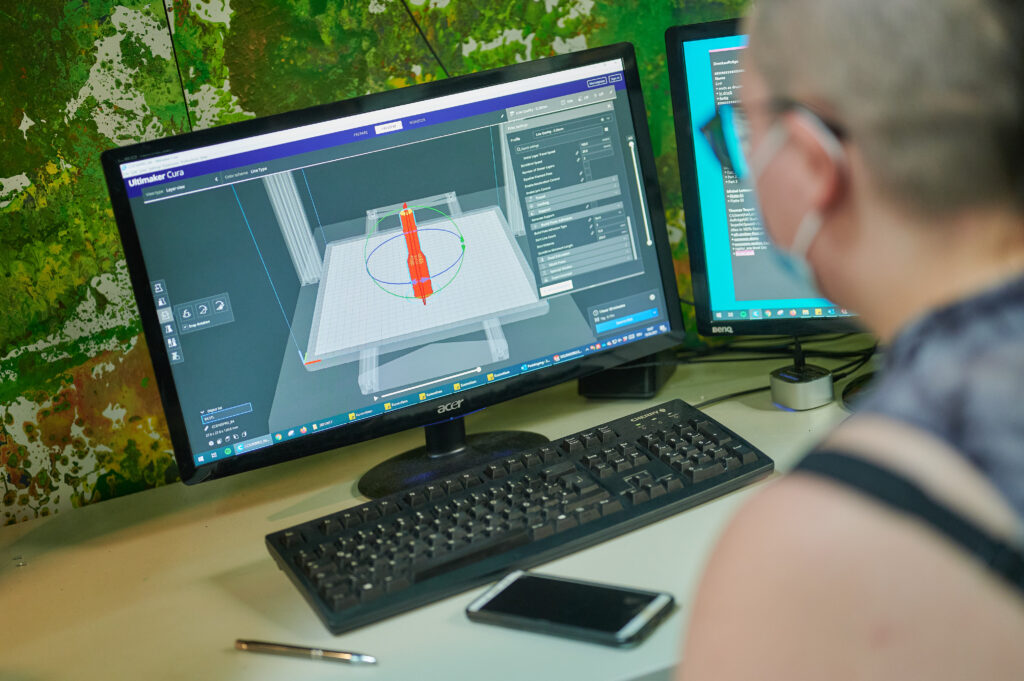

All das passiert an acht Anlagen, eine ist selbstgebaut, andere sind von Witts Team aufgerüstet. Außerdem ist da noch das FabLab. Hier können Studierende an günstigen 3D-Druckern lernen und experimentieren.

Das Rapid Technology Center (RTC) gibt es seit 2005. Mit anderen Lehrstühlen und mit Partnern aus der Wirtschaft wird hier zur gesamten Prozesskette der Additiven Fertigung geforscht.

www.uni-due.de/fertigungstechnik/labore

Mehr über den 3D-Druck erzählt Professor Witt im Video:

Die Additive Fertigung kann Kosten sparen, ist nachhaltig und stärkt den Standort. Die Industrie ist daher ein wichtiger Partner. Viele Fördermillionen kommen auch von der öffentlichen Hand. Es gibt Patente, Ausgründungen und Pläne für ein noch größeres RTC. „Unsere Zukunft kommt aus dem Drucker“, sagt Witt. Wer sollte das besser wissen als der 3D-Papst.

1

2

3

4

5

6

7

8

9

10

im Bild

großes Bild (l.):

Mitarbeiter Christian Prange bereitet den Druck mit Metallpulver vor. Die Laserstrahl-Schmelzanlage muss exakt eingerichtet werden, ein Schutzanzug ist Pflicht.

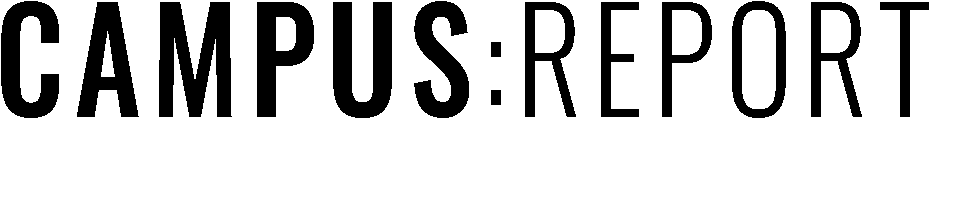

1 Schädelmodell, das zur Vorbereitung einer Operation angefertigt wurde.

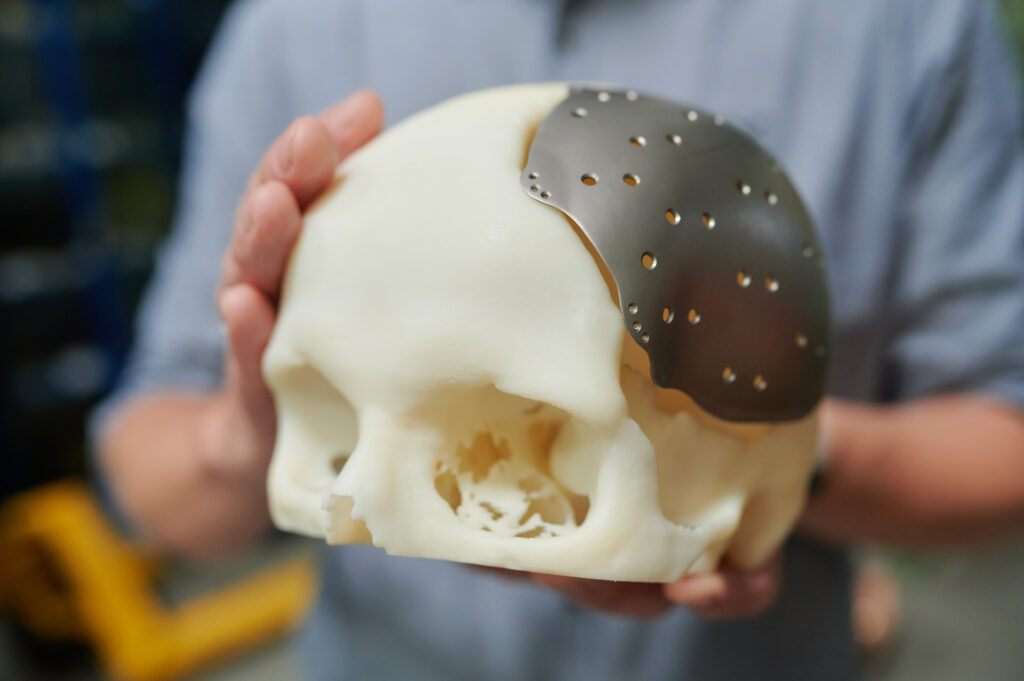

2 An einer selbstentwickelten Extrusionsanlage werden Drähte für das Fused-Layer-Modeling-Verfahren aus recyceltem Kunststoff hergestellt.

3 An der Laserstrahl-Schmelzanlage wird die Substratplatte eingelegt. Darauf wird das Metallpulver aufgetragen und aufgeschmolzen.

4 Metall-Bauteile aus dem Drucker: Brennergeometrie mit integrierten Medienführungskanälen (l.), Motorrad-Bremshebel mit integriertem RFID-Chip (Mitte oben), filigrane Gitterstruktur für Leichtbau- und Filtrationsanwendungen, Turbinenschaufel mit integrierten Kühlkanälen (r.), Schachfigur.

5 Studentin Frauke Fleige am Drucker im FabLab.

6 Frauke Fleige bereitet Geometrie- und Prozessdaten in einem CAD-Programm vor.

7 Feinstes Kunststoffpulver.

8 Während des Laserstrahl-Schmelzprozesses wird Metallpulver selektiv aufgeschmolzen.

9 Ingenieur Manuel Sax stellt eine am Lehrstuhl entwickelte Bauraumheizung für Laser-Sinter-Anlagen ein.

10 An der Laser-Sinteranlage. Der Beschichter wird mit Kunststoffpulver befüllt, dann wird Schicht für Schicht gedruckt. Bis zu zwei Zentimeter pro Stunde schafft der Drucker.

Fotos: Frank Preuß